Técnicas de descontaminación

Para resolver el problema del PCB en los aceites de los transformadores (u otros equipos eléctricos), se debe por tanto disminuir su nivel por debajo de los 50 mg/kg, mejor aún por debajo de los 25 mg/kg, con el fin de poder trasferir el aceite gratuitamente al Consorcio de aceites usados (COOU).

Para la identificación y selección de las técnicas de descontaminación de los PCB, el documento de referencia es, sin duda, las Directrices del Ministerio de medioambiente(D.M. 21/01/2007). Este documento identifica dos tipos de soluciones alternativas:

- La sustitución del líquido aislante (refilling) por un líquido aislante nuevo y la retirada como residuo con PCB del líquido aislante usado. (COMBUSTION TECHNOLOGY).

- La deshalogenación (descontaminación) de los PCB del líquido aislante en uso, que permite seguir utilizando el aceite contaminado después de un tratamiento de desintoxicación (eliminación) de los PCB. (NON COMBUSTION TECHNOLOGY).

Los principales procesos químicos actualmente disponibles son:

- Procesos de deshalogenación con sodio, litio y derivados,

caracterizados por:

- reactivos líquidos peligrosos a base de sodio metálico, hidruro de sodio e hidruro de litio

- un proceso discontinuo que hace que sea aún más crítica toda la actividad

- temperaturas de funcionamiento medias altas (150-300 °C), lo que aumenta el riesgo de explosiones, especialmente en presencia de agua y aire

- Procesos de deshalogenación con polietilenglicol e hidróxido de potasio (KPEG in batch).

Esta técnica:

- utiliza un reactivo líquido formado por polietilenglicol (PEG) e hidróxido de un metal alcalino (normalmente KOH), por lo que presenta una difícil separación del reactivo líquido y de los productos de reacción del aceite aislante

- opera a temperaturas entre 130-150 °C

- presenta una eficacia limitada en ciertos tipos de contaminantes (Aroclor 1242)

- Proceso de deshalogenación en circuito cerrado continuo.

Esta tecnología:

- emplea un reactivo sólido patentado, eficaz también en halogenuros aromáticos particularmente estables

- opera a temperaturas entre 80-100 °C

- no produce residuos

- se puede realizar en el lugar de instalación de los equipos a descontaminar, mediante circulación cerrada del aceite, sin vaciado ni siquiera parcial del equipo.

La única tecnología que opera según estas características es el CDP Process® de Sea Marconi

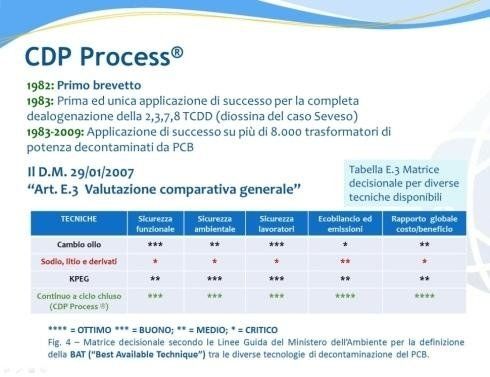

Las Directrices del Ministerio de medioambiente(D.M. 21/01/2007), además de listar y describir con detalle los diferentes métodos de descontaminación del PCB, identifican también las fortalezas y debilidades de las distintas técnicas en relación con los criterios que cada propietario debería tener en cuenta, por ejemplo:

- Aspectos ambientales

Se debe dar preferencia a las técnicas de descontaminación que permiten recuperar el aceite y la máquina, frente a la sustitución y eliminación del líquido aislante (retrofilling). Además de fomentar las técnicas que operan in situ sin vaciar el transformador, ya que son conformes a los principios de proximidad, autosuficiencia y recuperación funcional sancionados por las directivas comunitarias. Por último, los procesos llevados a cabo en continuo, en ciclo cerrado y sin vaciar los equipos, son intrínsecamente más seguros frente a los riesgos de vertido al medioambiente de líquidos que contengan PCB.

- Consumo de recursos y balance medioambiental

- Emisiones a la atmósfera y ruido

- Producción de residuos

En este campo, las diferencias entre el cambio del aceite y las técnicas de deshalogenación son sustanciales.

El cambio de la carga de aceite implica la generación de residuos peligrosos(líquidos que contienen PCB y disolventes) en cantidades iguales o superiores a la cantidad de PCB contenida en los equipos, como consecuencia de las repetidas fases de vaciado y lavado de los mismos.

---

Las técnicas de deshalogenación con hidruros de metales alcalinos o polietilenglicol e hidróxido de potasio (que NO se emplean por parte de Sea Marconi) originan residuos líquidos y sólidos resultantes de las fases de reacción, filtración y absorción en cantidades inferiores a la cantidad de líquido aislante descontaminado (10-15%), por lo general en relación con la concentración inicial de PCB y los umbrales objetivo. Sin embargo, resultan críticas las fases de transporte y eliminación de los residuos que contienen sodio, litio y derivados por sus características de peligrosidad intrínsecas.

---

La técnica de deshalogenación (que es la empleada por Sea Marconi) no origina residuos peligrosos. Los reactivos y el resto de materiales utilizados en el tratamiento se pueden emplear varias veces en procesos de descontaminación similares hasta el fin de sus propiedades reactivas.

- Análisis de los riesgos para la seguridad de los trabajadores y la salud pública

- Riesgos de explosión e incendio de los equipos

- Riesgos de pérdidas y vertidos al medioambiente

Desde este punto de vista, evidentemente, se deben favorecer las técnicas de descontaminación que operan en un ciclo cerrado y sin vaciar, ni siquiera parcialmente, los equipos.

---

El cambio del aceite (refilling) es sin duda la técnica menos beneficiosa, debido a la manipulación y los trasvases de ingentes volúmenes de líquidos aislantes.

- análisis del contexto operativo y las restricciones logísticas

- certificación

- experiencia y casuística operativa del operador

Las Directrices del Ministerio de medioambiente(D.M. 21/01/2007) concluyen indicando que las mejores técnicas disponibles (BAT) resultan ser:

- aquellas que emplean la deshalogenación en circuito cerrado continuo, es decir, el CDP Process® de Sea Marconi para transformadores o equipos tanto "en funcionamiento" como en el "fin de su vida útil" contaminados por PCB

- la sustitución del aceite + CDP Process ® para transformadores o equipos "en funcionamiento" aislados en PCB

- descontaminación + procesos de recuperación de materiales sólidos constituyentes de la máquina para transformadores o equipos eléctricos al "fin de su vida útil" aislados en PCB

Haz clic en la imagen para ampliarla.

Tabella comparativa tecniche decontaminazione PCB

Incendio trasformatore

Incendio cabina elettrica

Inserisci il titolo qui

Gestión del ciclo de vida

Qué controlar y cuando

Contattaci

Gracias por contactarnos.

Nos pondremos en contacto con usted tan pronto como sea posible

Se ha producido un error al enviar su mensaje

Por favor, inténtelo de nuevo más tarde.

Soluciones

Solución Sea Marconi (Chedcos)

Criticidad

Aceite amargo

Contattaci

Gracias por contactarnos.

Nos pondremos en contacto con usted tan pronto como sea posible

Se ha producido un error al enviar su mensaje

Por favor, inténtelo de nuevo más tarde.

Tratamientos de LOS aceites aislantes y transformadores

ContactE con nosotros

Soluciones

La mejor técnica disponible (BAT)

Criticidad

PCB en el aceite y el transformador

Contattaci

Contacte con nosotros

Gracias por contactarnos.

Nos pondremos en contacto con usted tan pronto como sea posible

Se ha producido un error al enviar su mensaje

Por favor, inténtelo de nuevo más tarde.