Causas y tipos de corrosividad

Ahora se sabe (IEC 60296 ed. 4 de 2012) que:

el DBDs (añadido, sin declararlo, por algunos fabricantes de aceite para mejorar su estabilidad) tiende a combinarse con el cobre presente en el transformador formando sulfuro de cobre. Este último se deposita progresivamente sobre las superficies de cobre (de manera similar a la herrumbre).

El proceso, obviamente, se manifiesta de diferentes maneras según la cantidad de DBDS y en diferentes momentos en función de la temperatura y los modos de funcionamiento del transformador.

El sulfuro de cobre, a partir de cierto espesor, tiende a desprenderse del cobre y a circular peligrosamente en el aceite depositándose progresivamente dentro de los papeles aislantes, altamente porosos.

La evolución natural de este fenómeno es el fallo del aislamiento hasta crear un arco eléctrico y la avería, con los consiguientes daños directos (pérdida de la máquina) e indirectos (pérdida de producción).

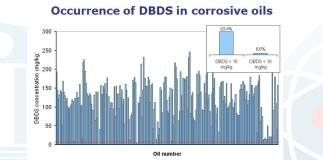

El compuesto sulfurado corrosivo, es decir, el DBDS, se ha encontrado en concentraciones de hasta 580 mg/kg tanto en aceites nuevos como en uso. Los análisis realizados después de una avería han señalado que bastan 20 mg/kg de DBDS para determinar los primeros signos de corrosión en el cobre.

En los últimos meses, nuestro departamento de I+D ha demostrado además que hay enormes problemas relacionados con la corrosión también en los aceites no nafténicos, producidos incluso antes de 1993, y por lo tanto carentes de DBDS, por este motivo Sea Marconi clasifica los aceites corrosivos en 4 tipos diferentes:

- C1 - Corrosión con DBDS

- C2 - corrosión sin DBDS

- C3 - Corrosión por subproductos del azufre

- C4 - Corrosión por metales sin azufre

Inserisci il titolo qui

Gestión del ciclo de vida

Qué controlar y cuando

Contattaci

Gracias por contactarnos.

Nos pondremos en contacto con usted tan pronto como sea posible

Se ha producido un error al enviar su mensaje

Por favor, inténtelo de nuevo más tarde.

Soluciones

Solución Sea Marconi (Chedcos)

Criticidad

Aceite amargo

Contattaci

Gracias por contactarnos.

Nos pondremos en contacto con usted tan pronto como sea posible

Se ha producido un error al enviar su mensaje

Por favor, inténtelo de nuevo más tarde.

Tratamientos de LOS aceites aislantes y transformadores

ContactE con nosotros

Soluciones

La mejor técnica disponible (BAT)

Criticidad

PCB en el aceite y el transformador

Contattaci

Contacte con nosotros

Gracias por contactarnos.

Nos pondremos en contacto con usted tan pronto como sea posible

Se ha producido un error al enviar su mensaje

Por favor, inténtelo de nuevo más tarde.