Cómo determinar la corrosividad

El tema de la corrosividad es sin duda muy complejo y solo a través de una aproximación gradual se pueden comprender sus mecanismos, los indicadores diagnósticos, las contramedidas, etc.

Para la determinación del azufre corrosivo la norma de referencia (y de la cual partir) es la IEC 60422 ed. 4 2013, y que es la norma para el mantenimiento y supervisión de los aceites minerales aislantes en equipos eléctricos en uso. Esta norma indica 3 métodos para las pruebas del azufre corrosivo:

1. IEC 62535- es la comúnmente denominada Prueba CCD.

Técnica de la prueba:

Oxidación acelerada a altas temperaturas en el conductor de cobre envuelto en papel kraft, evaluación visual (exmétodo Cigre A2.32.TF01)

Propósito: Determinar la presencia de compuestos de azufre de acción corrosiva que podrían contaminar la celulosa de los conductores con sulfuro de cobre.

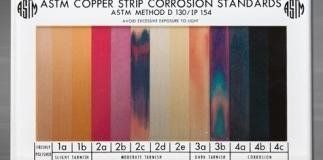

2. ASTM D1275, Método B

Técnica de la prueba:

Oxidación acelerada a altas temperaturas en la lámina de cobre electrolítico, evaluación visual durante 48 horas a 150 °C (Método A: 19 horas a 140 °C)

Propósito: Determinar la presencia de compuestos de azufre de acción corrosiva que podrían contaminar las superficies de cobre.

3. DIN 51353

Técnica de la prueba:

Oxidación acelerada a altas temperaturas de la lámina de plata, evaluación visual.

Propósito: Determinar la presencia de compuestos de azufre de acción corrosiva que podrían contaminar las superficies de plata.

A estas pruebas se asocia igualmente la prueba del DBDS(IEC 62697-1: 2012, Test methods for quantitative determination of corrosive sulfur compounds in unused and used insulating liquids - Part 1: Test method for quantitative determination of dibenzyldisulfide (DBDS), la principal sustancia corrosiva en el aceite mineral aislante, y la prueba del IFED, una especie de huella digital del aceite que permite, en la fase de diagnosis, comprender si el aceite forma parte de los elementos conocidos como corrosivos.

Las normas internacionales del sector son unas guías excelentes e indispensables, pero hay casos en los que el lento proceso de aprobación (no inferior a tres años) las hace incapaces de proporcionar las contramedidas adecuadas para los problemas de los equipos. El tema de la corrosividad es uno de esos casos: está en continua evolución y las normas se están quedando atrás respecto a las respuestas que necesitan los propietarios.

Dejando a un lado la prueba DIN 51353, útil para verificar la corrosión del aceite en los accesorios del transformador con contactos de plata, ni la Prueba CCD ni la ASTM D1275 logran excluir todos los casos de corrosividad, puesto que se trata de métodos empíricos y cualitativos .

Pueden surgir dudas de interpretación (ver IEC 62535): falsos negativos

en presencia de aditivos o falsos positivos

en el caso de aceites especialmente oxidados (ver IEC 62697). Por otro lado, hay además casos en los que la corrosión del aceite está causada por compuestos sulfurados

difíciles de determinar.

TCS (Total Corrosive Sulfur) según la norma IEC 62697 Parte 2 - Test methods for quantitative determination of Total Corrosive Sulfur (TCS).

Es por tanto necesario un análisis y un diagnóstico en profundidad que excluya los casos mencionados. Con este fin, Sea Marconi ha desarrollado una prueba incluida en la norma IEC 62697 denominada TCS(Total Corrosive Sulfur), que es capaz de ofrecer una respuesta cuantitativa acerca de los compuestos sulfurados corrosivos

presentes en el aceite independientemente de la oxidación del aceite y de la presencia de aditivos.

La prueba también se puede realizar por parte del cliente gracias al kit especial SM-TCS.

Las pruebas descritas hasta ahora son capaces de detectar o descartar la gran mayoría de los casos de corrosividad, sin embargo, hay estudios recientes que están aportando luz sobre nuevos mecanismos de corrosión. Estos casos, más raros aunque ya documentados, requieren investigaciones analíticas específicas y un diagnóstico detallado caso por caso.

Haz clic en la imagen para ampliarla.

Passaggio della prova TCS (TotalCorrosive Sulfur)

Inserisci il titolo qui

Gestión del ciclo de vida

Qué controlar y cuando

Contattaci

Gracias por contactarnos.

Nos pondremos en contacto con usted tan pronto como sea posible

Se ha producido un error al enviar su mensaje

Por favor, inténtelo de nuevo más tarde.

Soluciones

Solución Sea Marconi (Chedcos)

Criticidad

Aceite amargo

Contattaci

Gracias por contactarnos.

Nos pondremos en contacto con usted tan pronto como sea posible

Se ha producido un error al enviar su mensaje

Por favor, inténtelo de nuevo más tarde.

Tratamientos de LOS aceites aislantes y transformadores

ContactE con nosotros

Soluciones

La mejor técnica disponible (BAT)

Criticidad

PCB en el aceite y el transformador

Contattaci

Contacte con nosotros

Gracias por contactarnos.

Nos pondremos en contacto con usted tan pronto como sea posible

Se ha producido un error al enviar su mensaje

Por favor, inténtelo de nuevo más tarde.