Técnicas de descontaminação

Para resolver o problema dos PCB em óleos de transformadores (ou outros equipamentos elétricos) é necessário, portanto, descer aos 50 mg/kg, melhor ainda abaixo dos 25 mg/kg, de forma a poder entregar o óleo gratuitamente ao Consórcio de óleos usados (COOU).

Para a identificação e seleção das técnicas de descontaminação dos PCB o documento de referência é, sem dúvida, as Diretrizes do Ministério do Ambiente(DM 21/01/2007). Este documento identifica dois tipos de soluções alternativas:

- A substituição do líquido isolante (Refilling) por líquido isolante novo e eliminação como resíduo PCB do líquido isolante usado. (COMBUSTION TECHNOLOGY).

- A desalogenação (descontaminação) dos PCB no líquido isolante durante o funcionamento, que permite manter em utilização o óleo contaminado após um tratamento de desintoxicação (eliminação) de PCB. (NON COMBUSTION TECHNOLOGY).

Os principais processos químicos atualmente disponíveis são:

- Processos de desalogenação com sódio, lítio e derivados,

caracterizados por:

- reagentes líquidos perigosos à base de sódio metálico, hidreto de sódio, hidreto de lítio

- um processo descontínuo que torna ainda mais crítica toda atividade

- temperaturas de funcionamento médias-altas (150-300° C), que aumentam os riscos de explosões especialmente na presença de água e de ar

- Processos de desalogenação com polietilenoglicol e hidróxido de potássio (KPEG in batch).

Esta técnica:

- utiliza um reagente líquido formado por polietilenoglicol (PEG) e hidróxido de um metal alcalino (normalmente KOH) e, por conseguinte, apresenta uma difícil separação do reagente líquido e dos produtos de reação do óleo isolante

- opera a temperaturas de 130-150° C

- tem uma eficiência limitada em certos tipos de contaminantes (Aroclor 1242)

- Processo de desalogenação em circuito fechado contínuo.

Esta tecnologia:

- emprega um reagente sólido patenteado, também eficaz em halogenetos aromáticos particularmente estáveis

- opera a temperaturas de 80-100° C

- não produz desperdícios

- pode ser executada no local de instalação do equipamento a ser descontaminado, mediante circulação fechada do óleo, sem esvaziamento, nem mesmo parcial, do equipamento.

A única tecnologia que funciona de acordo com estas características é o CDP Process® da Sea Marconi

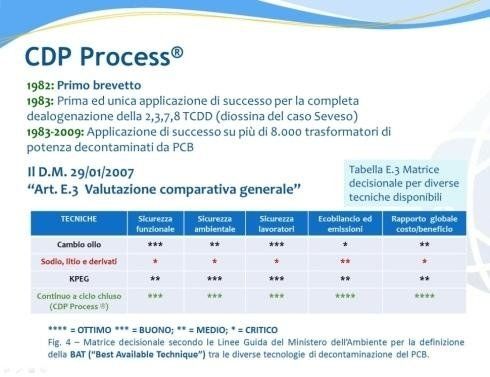

As Diretrizes do Ministério do Ambiente(DM 21/01/2007) além de enumerarem e descreverem em pormenor os diferentes métodos de descontaminação dos PCB, também identificam os pontos fortes e fracos das várias técnicas em relação aos critérios que cada detentor deve considerar, por exemplo:

- Aspetos ambientais

Devem ser privilegiadas as técnicas de descontaminação que permitem recuperar o óleo e a máquina, em detrimento da substituição e eliminação do líquido isolante (retrofilling). Além disso, devem privilegiar-se as técnicas que operam no local sem esvaziar o transformador, dado que se encontram em conformidade com os princípios de proximidade, autossuficiência e recuperação funcional consagrados nas diretivas comunitárias. Finalmente, os processos realizados em contínuo, em circuito fechado, sem esvaziar os equipamentos, são intrinsecamente mais seguros no que concerne aos riscos de derrames no ambiente dos líquidos que contenham PCB.

- Consumo de recursos e ecobalanço ambiental

- Emissões atmosféricas e ruído

- Produção de resíduos

Neste âmbito, as diferenças entre as mudanças de óleo e as técnicas de desalogenação são substanciais.

A mudança da carga de óleo envolve a geração de resíduos perigosos(líquidos contendo PCB e solventes) em quantidades iguais ou superiores às quantidades de PCB contidas nos equipamentos, em consequência das repetidas fases de esvaziamento e lavagem dos equipamentos.

---

As técnicas de desalogenação com hidretos de metais alcalinos ou polietilenoglicol e hidróxido de potássio (que NÃO são utilizados pela Sea Marconi) originam resíduos líquidos e sólidos resultantes das fases de reação, filtragem e absorção em quantidade inferior à quantidade de líquido isolante descontaminado (10- 15%), normalmente em função da concentração inicial de PCB e dos limiares a serem atingidos. No entanto, revelam-se críticas as fases de transporte e eliminação de resíduos contendo sódio, lítio e derivados devido às suas características de periculosidade intrínseca.

---

A técnica de desalogenação (que é a empregue pela Sea Marconi) não origina resíduos perigosos. Os reagentes e os outros materiais utilizados no tratamento podem ser empregados várias vezes em processos de descontaminação análogos até à exaustão das suas propriedades reagentes.

- Análises dos riscos para a segurança dos trabalhadores e da saúde pública

- Riscos de explosão e incêndio dos equipamentos

- Riscos de fugas e derrames no ambiente

Deste ponto de vista deve-se, obviamente, privilegiar as técnicas de descontaminação que operam, em ciclo fechado, sem esvaziar, nem mesmo parcialmente, os equipamentos.

---

A mudança de óleo (refilling) é certamente a técnica mais penalizada devido à movimentação e trasfega de enormes volumes de líquidos isolantes.

- análise do contexto operacional e das restrições logísticas

- certificação

- experiência causística operacional do operador

As diretrizes do Ministério do Ambiente(DM 21/01/2007) concluem indicando que as melhores Técnicas Disponíveis (BAT) são as seguintes:

- as que empregam a desalogenação em circuito fechado contínuo, ou seja, o CDP Process® da Sea Marconi para transformadores ou equipamentos quer "em funcionamento" quer "em fim da vida" contaminados com PCB

- a mudança de óleo + CDP Process ® para transformadores ou equipamentos "em funcionamento" isolados em PCB

- descontaminação + processos para a recuperação de materiais sólidos que compõem a máquina para transformadores ou equipamentos elétricos "em fim de vida" isolados em PCB

Clique na imagem para ampliá-la