Tecniche di decontaminazione

Per risolvere il problema PCB negli oli dei trasformatori (o altre apparecchiature elettriche) occorre dunque scendere al di sotto dei 50 mg/kg, meglio ancora sotto i 25 mg/Kg, così da per poter conferire l'olio gratuitamente al Consorzio degli oli usati (COOU).

Per l'individuazione e la scelta delle tecniche di decontaminazione dei PCB il documento di riferimento è senz'altro Linee Guida del Ministero dell'Ambiente (DM 21/01/2007). Questo documento individua due tipologie di soluzioni alternative:

- La sostituzione del liquido isolante (Refilling), con liquido isolante nuovo, e smaltimento come rifiuto PCB del liquido isolante usato. (COMBUSTION TECHNOLOGY).

- La dealogenazione (decontaminazione) dei PCB nel liquido isolante in esercizio, che consente di mantenere in uso l'olio contaminato dopo un trattamento di detossificazione (eliminazione) dei PCB. (NON COMBUSTION TECHNOLOGY).

I principali processi chimici attualmente disponibili sono:

- Processi di dealogenazione con sodio, litio e derivati,

caratterizzati da:

- reagenti liquidi pericolosi a base di sodio metallico, idruro di sodio, idruro di litio

- un processo discontinuo che rende ancor più critica l'intera attività

- temperature di esercizio medio alte (150 – 300°C), che incrementano i rischi di esplosioni soprattutto in presenza di acqua e aria

- Processi di dealogenazione con polietilenglicole e idrossido di potassio (KPEG in batch).

Questa tecnica:

- utilizza un reagente liquido formato da polietilenglicole (PEG) e idrossido di un metallo alcalino (tipicamente KOH), e quindi presenta una difficile separazione del reagente liquido e dei prodotti di reazione dall’olio isolante

- opera a temperature di 130-150°C

- presenta una limitata efficienza su alcune tipologie di contaminanti (Aroclor 1242)

- Processo di dealogenazione in continuo a circuito chiuso.

Questa tecnologia:

- impiega un reagente solido brevettato, efficace anche su alogenuri aromatici particolarmente stabili

- opera a temperature di 80-100°C

- non produce rifiuti

- può essere eseguito sul posto di installazione dell’apparecchiatura da decontaminare, mediante circolazione chiusa dell’olio, senza svuotamento neppure parziale dell’apparecchio.

L'unica tecnologia che opera secondo queste caratteristiche è il CDP Process® by Sea Marconi

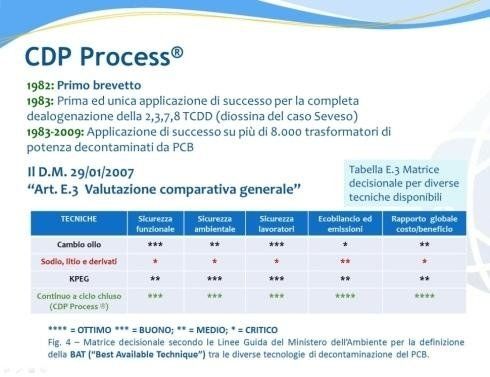

Le Linee Guida del Ministero dell'Ambiente (DM 21/01/2007) oltre ad elencare e descrivere in dettaglio le diverse metodologie di decontaminazione da PCB, individuano anche i punti di forza e debolezza delle diverse tecniche in relazione ai criteri che ogni detentori dovrebbe prendere in esame, ad esempio:

- Aspetti ambientali

Da privilegiare le tecniche decontaminazione che consentono di recuperare olio e macchina, rispetto alla sostituzione e lo smaltimento del liquido isolante (retrofilling). Inoltre privilegiare le tecniche che operano sul posto senza svuotamento del trasformatore perchè conformi ai principi di prossimità, autosufficienza e recupero funzionale sanciti dalle direttive comunitarie. Infine i processi realizzati in continuo, a ciclo chiuso, senza svuotamento degli apparecchi, sono intrinsecamente più sicuri nei confronti dei rischi di versamento nell’ambiente di liquidi contenenti PCB.

- Consumi di risorse ed ecobilancio ambientale

- Emissioni in atmosfera e rumore

- Produzione di rifiuti

In questo ambito le differenze fra cambio dell'olio e tecniche di dealogenazione sono sostanziali.

Il cambio della carica d'olio implica la generazione di rifiuti pericolosi

(liquidi contenti PCB e solventi) in quantità pari o superiore alla quantità di PCB contenuta negli apparecchi, in conseguenza delle ripetute fasi di svuotamento e lavaggio degli apparecchi.

---

Le tecniche di dealogenazione con idruri di metalli alcalini o polietilenglicole e idrossido di potassio (che NON vengono impiegate da Sea Marconi) originano rifiuti liquidi e solidi derivanti dalle fasi di reazione, filtrazione ed assorbimento in quantità inferiore alla quantità di liquido isolante decontaminato (10-15%) tipicamente in relazione alla concentrazione di PCB iniziale e dalle soglie da raggiungere. Tuttavia, risultano critiche le fasi di trasporto e di smaltimento di rifiuti contenenti sodio, litio e derivati per le loro caratteristiche di pericolosità intrinseca.

---

La tecnica di dealogenazione (che è quella impiegata da Sea Marconi) non origina rifiuti pericolosi. I reagenti e gli altri materiali utilizzati nel trattamento possono essere impiegati più volte in analoghi processi di decontaminazione fino al termine delle loro proprietà reagenti.

- Analisi dei rischi per la sicurezza dei lavoratori e salute pubblica

- Rischi di scoppio e incendio degli apparecchi

- Rischi di perdite e versamenti nell’ambiente

Da questo punto di vista sono ovviamente da privilegiare le tecniche di decontaminazione operanti, a ciclo chiuso, senza svuotamento, neanche parziale degli apparecchi.

---

Il cambio dell'olio (refilling) è certamente la tecnica più penalizzata per via della movimentazione e travasi di ingenti volumi di liquidi isolanti.

- analisi del contesto oerativo e dei vincoli logistici

- certificazione

- esperienza casisitica operativa dell'operatore

Le Linee Guida del Ministero dell'Ambiente (DM 21/01/2007) concludono indicando che le migliori Tecniche Disponibili (BAT) risultano essere:

- quelle che impiegano la dealogenazione in continuo a circuito chiuso, cioè il CDP Process® by Sea Marconi per trasformatori o apparecchiature sia “in esercizio” sia "a fine vita" contaminate da PCB

- la sostituzione dell'olio + CDP Process ® per trasformatori o apparecchiature “in esercizio” isolate in PCB

- decontaminazione + processi di recupero dei materiali solidi costituenti la macchina per trasformatori o apparecchiature elettriche “a fine vita” isolate in PCB