Soluzioni sostenibili per la gestione del ciclo di vita(LCM) di trasformatori elettrici con oli isolanti

Cause e tipi di corrosività

Oggi è noto (IEC 60296 ed. 4 del 2012) che:

il DBDS (aggiunto - senza dichiararlo - da alcuni produttori di olio per migliorarne la stabilità) tende a combinarsi con il rame presente nel trasformatore formando solfuro di rame. Quest'ultimo si deposita progressivamente proprio sulle superfici in rame (in maniera simile alla ruggine).

Il processo ovviamente si manifesta in modo diverso a seconda della quantità di DBDS e in tempi diversi in funzione della temperatura e delle modalità di esercizio del trasformatore.

Il solfuro di rame, sopra un certo spessore, tende a distaccarsi dal rame e a circolare pericolosamente nell'olio depositandosi progressivamente all'interno delle carte isolanti, altamente porose.

L’evolversi naturale di questo fenomeno è il cedimento dell'isolamento fino all’arco elettrico ed il guasto, con conseguenti danni diretti (perdita della macchina) ed indiretti (perdita di produzione).

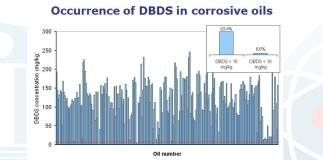

Il composto solforato corrosivo, ossia il DBDS,è stato trovato fino a concentrazioni di 580 mg/kg sia in oli nuovi sia in esercizio. Le analisi eseguite dopo guasto hanno accertato che bastano 20 mg/kg di DBDS per determinare i primi segni di corrosione sul rame.

La nostra R&S, negli ultimi mesi, ha inoltre evidenziato come vi siano enormi problemi legati alla corrosività anche in oli non naftenici, prodotti anche prima del 1993 e quindi privi del DBDS: per questo motivo Sea Marconi classifica gli oli corrosivi in 4 diverse tipologie:

- C1- Corrosione con DBDS

- C2- Corrosione senza DBDS

- C3- Corrosione da sottoprodotti dello zolfo

- C4- Corrosione per dissoluzione dei metalli

Contattaci

Gestione del ciclo di vita

Cosa monitorare e quando

Contattaci

Contattaci

Soluzioni

Soluzione Sea Marconi (Chedcos)

Criticità

Olio corrosivo

Contattaci

Trattamenti degli oli isolanti e trasformatori

Contattaci

Soluzioni

La migliore tecnica disponibile (BAT)

Criticità

PCB nell'olio e nel trasformatore

Contattaci